Internlogistikk i form av transportbåndsystemer med plastkjedetransportører er noe av en norm i dag. Det er sannsynligvis ikke så godt kjent at det var en svensk oppfinnelse fra 1960-tallet som la grunnlaget for det.

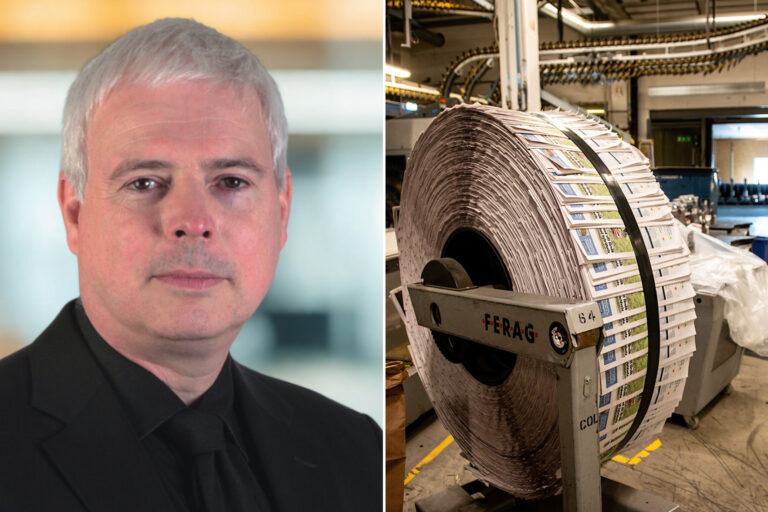

Bakgrunnen ligger i selskapet Carryline i Kungälv, et selskap som kan merke sterk vekst til tross for at vi er inne i en lavkonjunktur. Nye lokaler er nødvendige for å kunne effektivisere produksjonen og ta seg av alle bestillinger. Packnews har besøkt selskapet og møtt Henrik Eriksson, som er administrerende direktør, og Björn Eriksson, som er markedssjef. Samme etternavn, og ja, Carryline er en familiebedrift.

Carryline sier på nettsiden sin at de skal «utvikle, produsere og markedsføre transportbåndsystemer og dermed skape løsninger som bidrar til en mer effektiv produksjonsindustri», og de lykkes åpenbart svært godt med det. Konjunkturen er svak, men Carryline har vokst omsetningsmessig med rundt tretti prosent siden begynnelsen av året til en omsetning på hundre og tjue millioner kroner. Det er vanskelig å klage på slike tall, men sterk vekst fører også med seg visse problemer som vi skal komme tilbake til.

Det var Björn og Henriks bestefar, Ulf Henrekson, som i 1963 startet et konsulentfirma, Kungälvs Ingenjörsbyrå, med mål om å hjelpe bedrifter med å bygge interne logistikkløsninger. Etter en stund kom han til å utvikle plastkjedetransportøren som gikk i en aluminiumsprofil. Frem til da hadde det alltid handlet om metalltransportører, og plastalternativet i kombinasjon med aluminiumsprofiler vakte oppmerksomhet. Dette tok virkelig av på 70-tallet da giganten SKF så fordelene med å bruke disse skinnene mellom maskinene sine. Dette medførte at de kom til å bli brukt på global basis i SKFs fabrikker.

– Det gikk veldig bra, så bra at SKF innså at de burde kunne gjøre dette selv, noe de gjorde. Mange har sikkert hørt om Flexlink, som ble merkenavnet og senere også et selskap, sier Henrik.

– Det skjedde tidlig på 80-tallet, og det var en tøff tid for selskapet. Vår største og nesten eneste kunde forlot oss, og det er der man ser faren ved å være for avhengig av én kunde.

– Hvis man skal finne noe positivt, ble denne løsningen spredt globalt via SKF, og vi kunne begynne å finne andre markeder steg for steg. Tross alt fantes det et marked på så mange andre områder enn bare kulelager. SKF solgte deretter Flexlink, og nå er vi tilbake i samarbeid med dem, og alt det er historie.

– Vi kan konkludere med at Kungälvs Ingenjörsbyrå var et for lite selskap til å konkurrere med SKF. Bestefar var imidlertid utvilsomt oppfinneren av systemet, og han mottok senere en kongelig pris for det.

Björn og Henrik er barnebarna til grunnleggeren Ulf. Mor Marianne, som tok over sammen med broren Dag, jobber fortsatt i selskapet.

Noe av en revolusjon

Før Ulf Henreksons design handlet det om stål og tunge ting. Ved å støpe delene i en nett av acetalplast og bruke ekstruderte aluminiumsprofiler, ble det skapt en slags revolusjon. Dette resulterte i lavere vekt, enklere rengjøring og mer stillegående nett. I dag brukes både aluminiums- og rustfrie stålprofiler, avhengig av bruksområde, men majoriteten er aluminium. En stor del av salget går til næringsmiddelbedrifter, der forholdene er krevende og det ofte kreves rustfritt stål.

Carryline er et selskap som gjør mesteparten av arbeidet sitt selv. Helt fra starten investerte de i sin egen sprøytestøpemaskin og begynte å sprøyte plastdelene. Det skjedde, som i så mange andre tilfeller, i kjelleren, og sprøytestøpemaskinen måtte demonteres for å få den inn.

– Sprøytestøping har vært en rød tråd i selskapet gjennom årene, og i dag har vi omtrent ti maskiner i størrelser opptil 150 tonn klemkraft, pluss en rekke roboter, sier Björn Eriksson, og legger til at de går døgnet rundt. De bredeste kjedene er to hundre og tjue millimeter. Med vår egen sprøytestøping får vi stor fleksibilitet og også muligheten til å tilpasse produkter.

– Vi produserer selvfølgelig ikke aluminiumsprofiler selv, men de produseres i våre egendesignede verktøy, noe som gir oss muligheten til å tilpasse designet. Dette skiller oss virkelig fra andre selskaper. Vi er unike med vår kontroll gjennom egen produksjon og kan alltid tilby raske leveranser.

– Du kan tenke på disse systemene litt som Meccano hvor du bygger skinnene. Våre forhandlere lager sine egne tegninger og bestiller komponenter fra oss, eller de har egne lager.

– Vi har også vår egen designavdeling med seks designere. De jobber ofte med utfordringen med å få mye inn i en overflate som mer eller mindre ikke eksisterer. Våre spiraltransportører som plukker opp varer fra taket har blitt veldig populære.

– Spiraltransportørene er en teknisk forsvarlig løsning til en konkurransedyktig pris. Tidligere ble mye arbeid utført med heiser som både var dyrere og mer vriene.

Carrylines transportbånd er primært beregnet på lette varer, opptil femten kilo, og innenfor det området finnes det mange bruksområder. Næringsmiddel- og legemiddelindustrien er eksempler.

– Vi pleier å si at i utgangspunktet alt du finner i en ICA Maxi-butikk kan transporteres på våre systemer, sier Björn Eriksson.

– Vi er imidlertid ikke så opptatt av netthandel. De har vanligvis produkter i svært varierende størrelser, mens våre transportbånd hovedsakelig brukes med faste dimensjoner og definerte produkter.

Tok av på 90-tallet

Det var i løpet av 90-tallet at virksomheten virkelig tok av og de begynte å eksportere. Sør-Korea var lenge det største eksportmarkedet, hvor kundene raskt innså verdien av disse løsningene. Det var også på 90-tallet at Kungälvs Ingenjörsbyrå ble til Carryline. Det gamle navnet var selvfølgelig ikke lett å bruke i utlandet. Mange kontakter har blitt knyttet på messer gjennom årene. Interpack er viktig for internasjonale kontakter, Scanpack har vært en del av det gjennom alle år bortsett fra den første messen i 1964. Der, men hovedsakelig det å pleie eksisterende kontakter, er en viktig oppgave.

– Asia er fortsatt et interessant marked, vi leverer kvalitet og det har blitt anerkjent i disse landene, men nå går mer til land som Tyskland og Nederland og Norden, sier Henrik Eriksson.

– I USA har vi en forhandler og et lager som vi etablerte under president Trumps første presidentperiode da det også var snakk om tollsatser, og vi har også et lager i Luxembourg for å kunne handle raskt på kontinentet hvis noe skjer med en kunde.

Omtrent halvparten av salget bringes hjem fra det svenske markedet. Det finnes forhandlere i omtrent femten land. I 2024 gikk eksporten til omtrent seksti land, men i mange tilfeller i form av indirekte eksport via maskinprodusenter.

Maskinprodusenter viktige

I tillegg til leveranser direkte til produktprodusenter, leverer Carryline også mye til maskinbyggere.

– Gjennom denne typen kunder får vi en god følelse av hvordan markedet ser ut, og for øyeblikket virker det positivt. Maskinbyggerne vi har kontakt med er i de fleste tilfeller veldig travle.

– Det føles som om penger ikke er et problem i markedet, det er snarere mulighetene for å få lov til å bruke dem som bremser ting litt. Vi ser derfor en god fremtid.

Nå føles det ikke som om Carryline trenger å se etter en lysere fremtid. Med en økning på tretti prosent siden nyttår har de allerede vunnet, så å si. Men vekst bringer også problemer.

– For oss handler det om både produksjonsplass og personellkapasitet, sier Björn Eriksson. Vi har førtisju ansatte i dag pluss noen innleide arbeidere, og mange av våre ansatte har vært med oss siden 1980-tallet.

– En stor del av vår suksess ligger i at vi er så fleksible og har alt i egne hender, pluss våre svært dyktige medarbeidere som har høy kompetanse. Det er en enorm fordel. Vi leverer også mye til næringsmiddelindustrien, og den er ikke så følsom for konjunktursykluser.

Større produksjonsområder

Carryline har gradvis utvidet produksjonsområdene sine gjennom årene, og hver gang trodde vi at nå hadde vi nok plass til å klare oss. Så tenkte vi feil, og nå trenger vi større monteringsområder. Sprøytestøpemaskinene er i veien.

– Vi kan ikke bygge mer der vi er nå, men så var vi heldige som fikk et naboselskap til å selge oss et lokale. Vi har kjøpt lokalene og vil ha to tusen seks hundre kvadratmeter til rådighet og dermed større produksjonsområder.

– Vi forventer å fortsette vekstreisen vår, men jeg tror ikke vi skal håpe på å fortsette å vokse med tretti prosent per år. Det vi kan se nå er at vi fortsatt har høyt press og mange tilbud for de kommende seks månedene, sier Henrik Eriksson.